みなさん、こんにちは!若手設計エンジニアのrickです。

今日のテーマは、「機械安全規格における安全の概念」です。

これは、セーフティサブアセッサ資格の重要な部分なんです。

さて、皆さんにお聞きします。

・機械の設計時、安全性をどう考えていますか?

・「安全」って、具体的にどういうことですか?

・国際規格で定められた「安全」の定義、知っていますか?

実は、これらの疑問に答えるのが、セーフティサブアセッサ資格なんです!

この資格を取得すると、機械安全の基本概念がしっかり理解できます。設計段階でのリスク評価も的確にできるようになりますよ。

私自身、この知識を活かして生産技術者としてステップアップしたいと考えています。皆さんも、一緒に安全な未来を作っていきませんか?

それでは本題に行きましょう!

参考書籍

日本認証株式会社 機械安全<初級>~リスクアセスメント実施者向け~

今回の記事では、日本認証株式会社が発行する機械安全初級を参考にしております。詳しい内容を知りたい方には書籍の購入をおすすめしています。

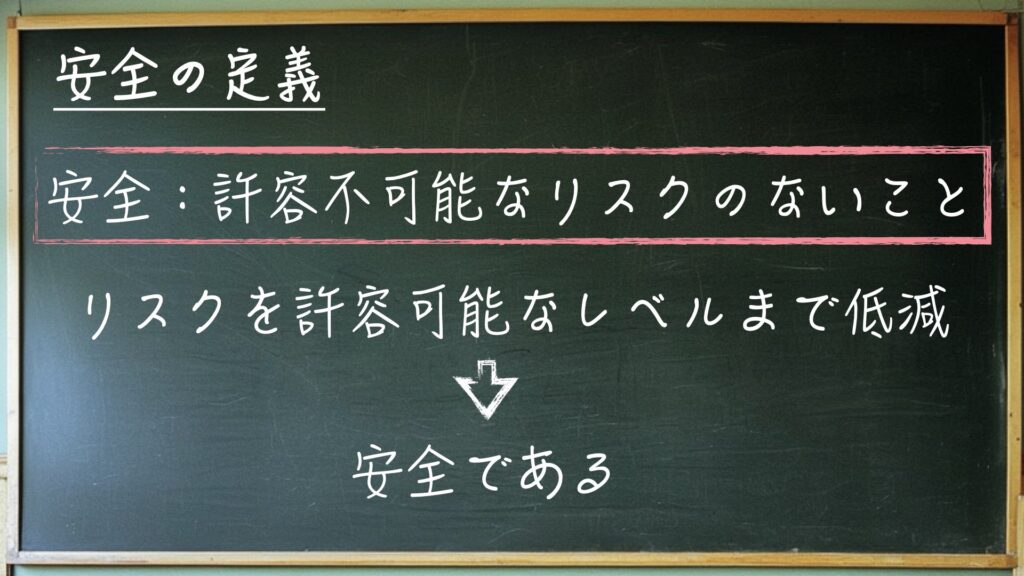

安全の定義

まずは「安全の定義」から始めましょう。

一般的に安全は「危険ではない」「けがをしない」などの意味合いで使われることが多いですが、ISO/IEC Guide 51によると、安全とは「許容不可能なリスクがないこと」と定義されています。これは非常に重要な概念です。つまり、絶対的な安全はなく、リスクを許容可能なレベルまで低減することが安全につながるという考え方なのです。

この定義は、現実的かつ実践的なアプローチとして広く認識されています。完全にリスクをなくすことは不可能ですが、可能な限りリスクを低減し、残ったリスクが許容可能なレベルであれば、それを「安全」と見なすのです。

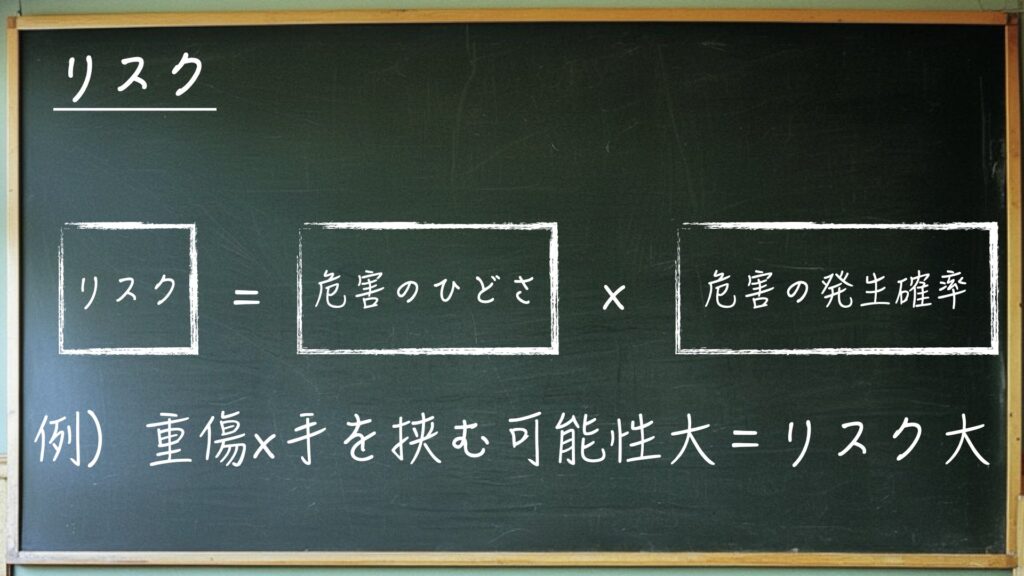

リスク

次に、「リスク」について説明しましょう。

リスクは「危害の発生確率と危害のひどさの組み合わせ」として定義されます。つまり、ある危険な事象が起こる可能性と、それが起こった場合の被害の大きさを掛け合わせたものがリスクとなります。

例えば、機械に手を挟まれる可能性が高く、挟まれた場合に重傷を負う可能性が高ければ、そのリスクは高いと判断されます。リスクアセスメントでは、この二つの要素を考慮しながら、リスクの大きさを判断し、適切な対策を講じていきます。

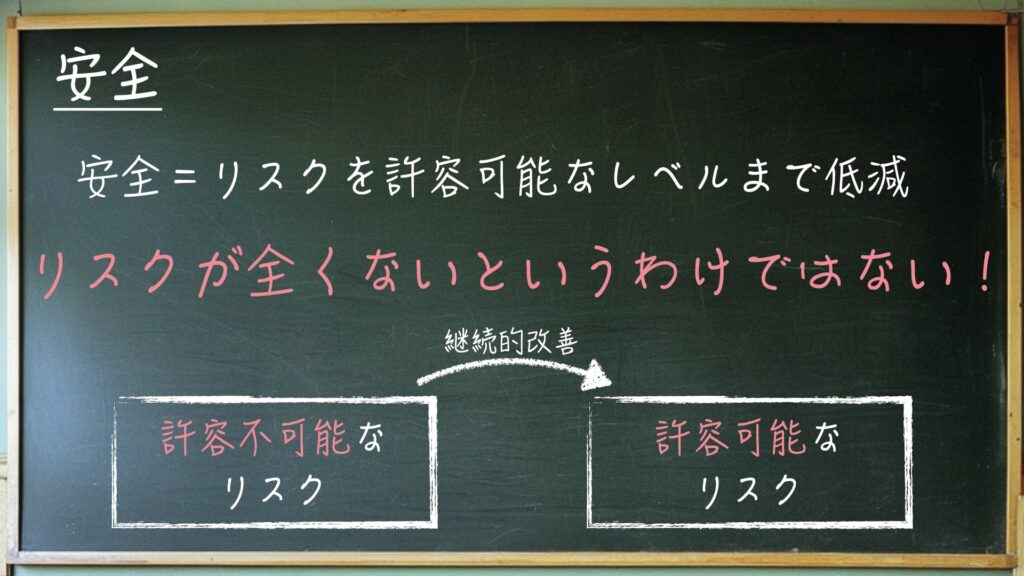

安全

「安全」という概念をさらに深く理解しましょう。

先ほど説明した通り、安全とは許容不可能なリスクがない状態を指します。ここで重要なのは、「許容不可能」という部分です。つまり、ゼロリスクを目指すのではなく、社会的に受け入れられるレベルまでリスクを低減することが安全の実現につながります。

安全を追求するということは、常にリスクの低減を目指し、新たな技術や知見を取り入れながら、継続的に改善を行っていくプロセスであると言えます。セーフティサブアセッサとして、この概念を十分に理解し、実践に活かすことが求められます。

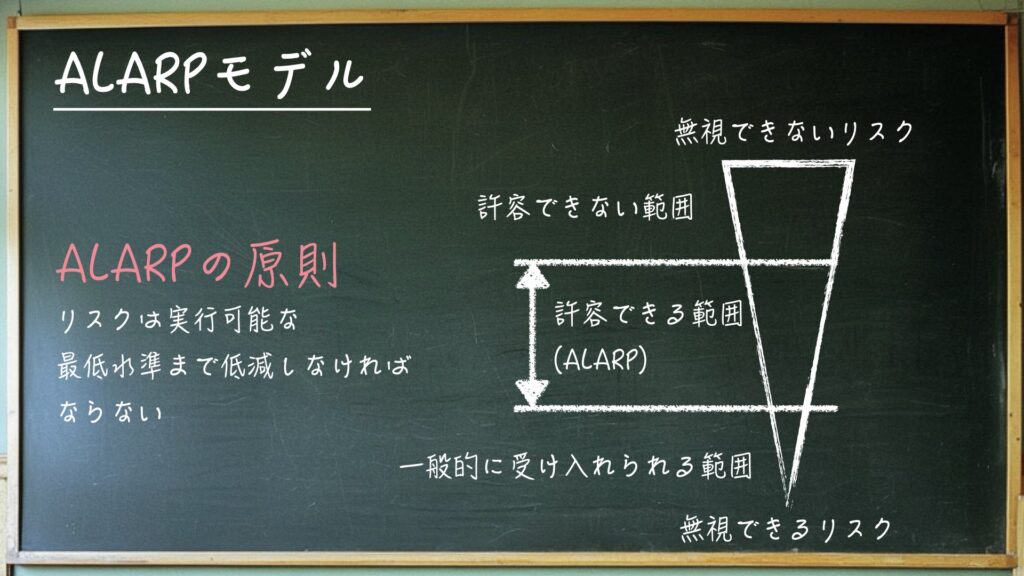

ALARPモデル

続いて、ALARPモデルについて説明します。

ALARPとは「As Low As Reasonably Practicable」の略で、「合理的に実行可能な限りリスクを低く」という意味です。

このモデルでは、リスクを3つの領域に分類します:

1、受け入れられないリスク領域

2、ALARPまたは許容可能領域

3、広く受け入れ可能な領域

ALARPまたは許容可能領域では、リスク低減の費用や労力が、得られる便益と比較して著しく不均衡でない限り、リスク低減を行うべきとされています。このモデルは、安全性と経済性のバランスを取る上で重要な指針となります。

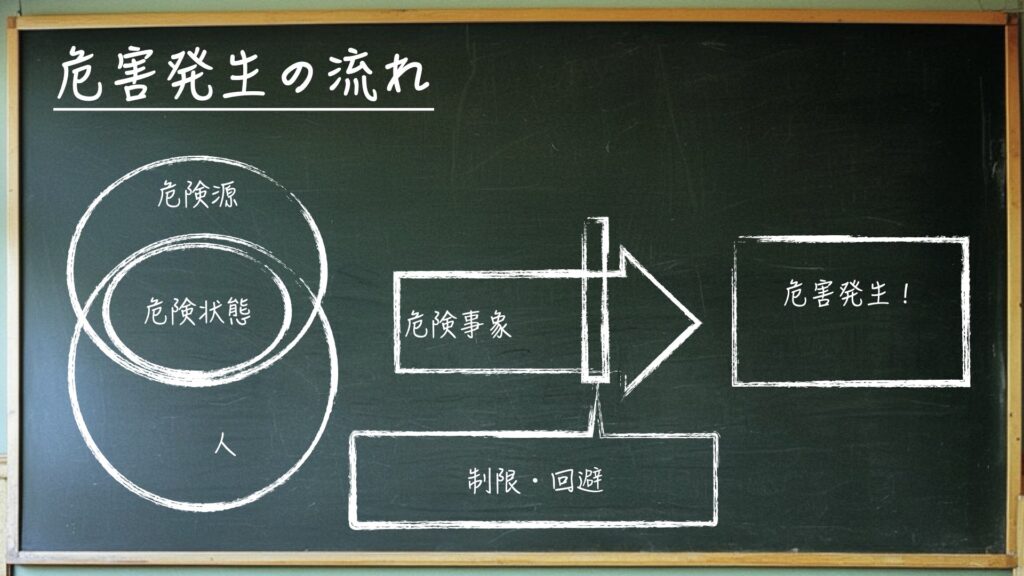

危害発生の流れ

次に、危害発生の流れについて説明します。

これは、危険事象が発生してから実際に危害が生じるまでのプロセスを理解するために重要です。

まず、危険源(ハザード)が存在します。

次に、人がその危険源に暴露されることで危険状態が生じます。

そして、危険事象が発生します。

最終的に、危害につながります。

この流れを理解することで、各段階でのリスク低減策を考えることができます。例えば、危険源の除去、危険区域への立ち入り防止、危険事象の発生防止、危害の軽減などの対策が可能となります。セーフティサブアセッサとして、この流れを理解し、適切な対策を講じることが重要です。

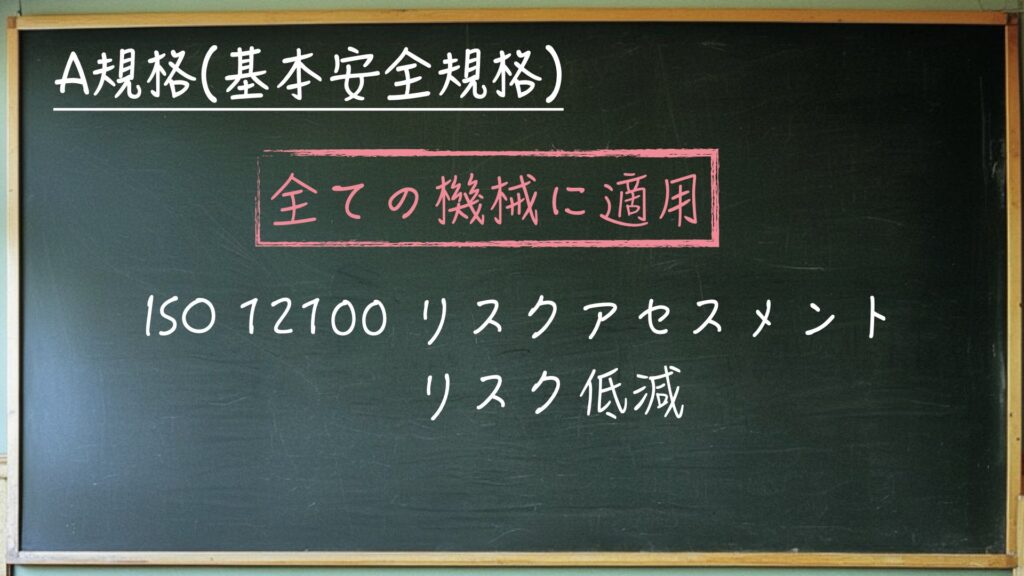

A規格(基本安全規格)

ここからは、機械安全に関する規格の種類と体系について説明します。まず、A規格について見ていきましょう。

A規格は基本安全規格と呼ばれ、全ての機械に適用される基本概念や設計原則を定めています。例えば、ISO 12100がこれに該当し、リスクアセスメントの方法論や安全設計の原則を規定しています。

A規格は機械安全の基礎となる考え方を提供するため、他の規格の基盤となる重要な役割を果たしています。設計者や安全技術者は、まずこのA規格を理解することから始めるべきです。セーフティサブアセッサ試験では、A規格の内容を十分に理解していることが求められます。

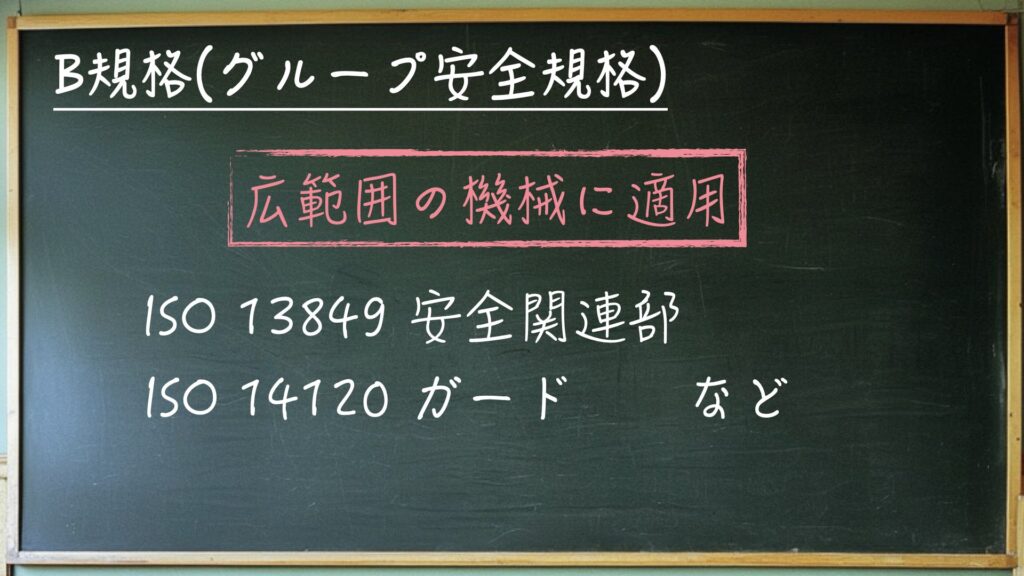

B規格(グループ安全規格)

次に、B規格について説明します。

B規格はグループ安全規格と呼ばれ、広範囲の機械に適用される安全面 や安全装置を扱います。

例えば、ISO 13849-1(制御システムの安全関連部)やISO 14120(ガード)などがあります。B規格は、特定の安全側面や保護装置に焦点を当てており、様々な種類の機械に適用できる汎用的な安全要求事項を提供します。

これらの規格を理解し、適切に適用することで、効果的な安全方策を実施することができます。B規格は、A規格の概念をより具体的な形で示しているため、実際の設計や安全対策に直接役立ちます。

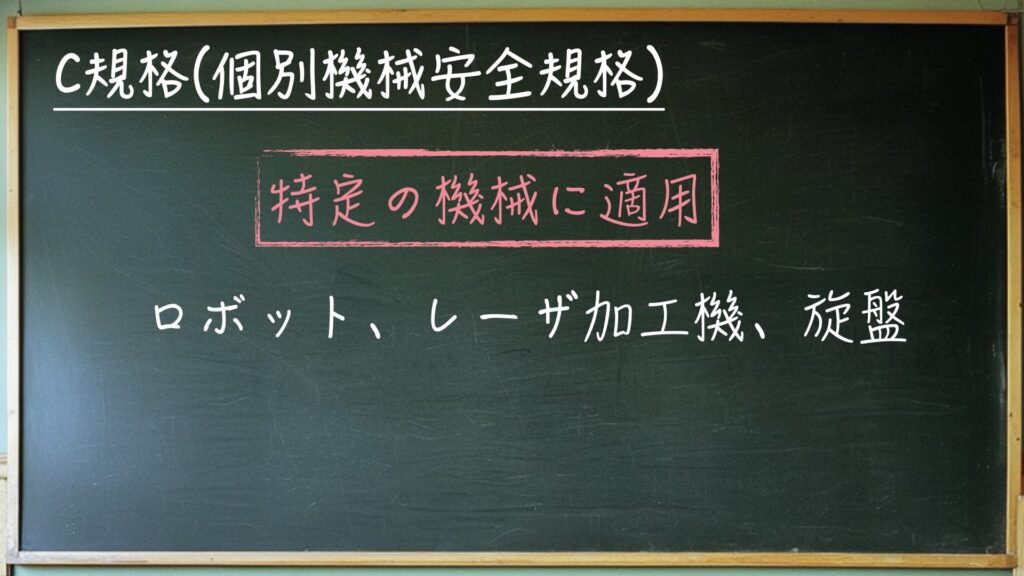

C規格(個別機械安全規格)

最後に、C規格について説明します。

C規格は個別機械安全規格で、特定の機械や機械群に対する詳細な安全要求事項を規定しています。具体的にはISO 10218(ロボット)やISO 11553(レーザ加工機)などが挙げられます。

C規格は、その機械特有の危険源やリスク、必要な安全方策を具体的に示しているため、該当する機械の設計者や使用者にとって非常に有用です。C規格が存在する場合、それを優先的に適用することが推奨されますが、C規格がカバーしていない側面については、A規格やB規格を参照する必要があります。

セーフティサブアセッサとして、これらの規格の関係性と適切な活用方法を理解していることが重要です。実際の業務では、これらの規格を適切に組み合わせて活用することで、包括的な機械安全を実現することができます。

最後に

みなさん、いかがでしたか?今回は機械安全規格における安全の概念について、安全の定義からリスク、ALARPモデル、そして各種安全規格まで幅広く解説しました。これらの知識は、セーフティサブアセッサ試験の基礎となる重要な部分です。次回の記事では、これらの概念を実際の機械設計にどのように適用するか、具体的な事例を交えて解説する予定です。一緒に勉強を頑張っていきましょう!安全な未来は、私たち一人一人の努力から始まります。次回の記事でまたお会いできることを楽しみにしています。

ブログの内容を動画でも解説しています!YouTubeもぜひチェックして、学びを深めましょう!