要約

セーフティサブアセッサの一丁目一番地である「機械安全の基礎」に解説していきます。

機械安全において特に重要な考え方が書かれている章なのでよく読んでおいてください。

1.事故に至るプロセス

まずはじめに主な危険源についてです。

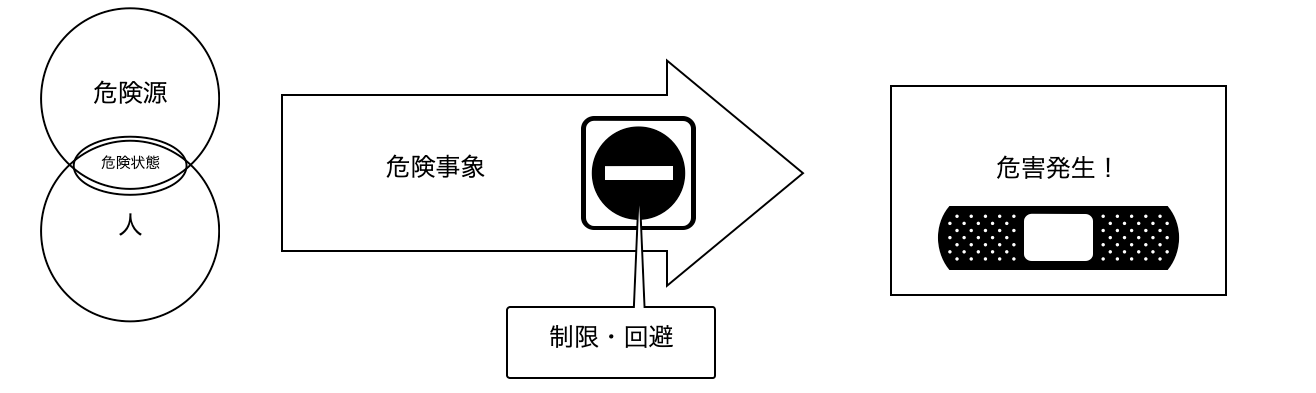

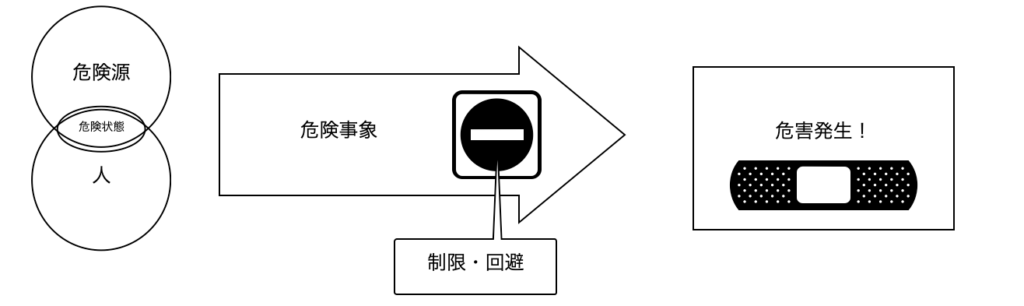

上図は危害発生のプロセスを簡易的に表した図になりますのでイメージとして頭に入れておいてください。

上図を見ますと、左側に「危険源」と「人」の円があります。

危険源の円は危険源が存在する危険区域だと考えてください。

人の円は作業者が存在する作業区域のことです。

この二つの円が重なる範囲つまり危険区域と作業区域が重なる範囲が、危険源に人が晒される状態「=危険状態」ということです。

具体的には回転する刃物があり、その近くでワークを取り付ける作業が発生するなどの状態です。

この危険状態に対し「危険事象」が発生してしまうと、一気に危害が発生する可能性が高まります。

具体的には回転している刃物にうっかり触ってしまうといったことです。

ここで、最後の砦として「制限・回避」が危害発生を防ぐ役割を果たします。

具体的には手を出すと回転が止まり危険源がなくなるなどです。

しかし、危険事象を回避できない場合は「危害」が発生します。

具体的には手を刃物で切り付けて切り傷を負うなどです。

このように危害が発生するまでにはいくつかの条件を満たす必要があります。

逆を言うと、この「いくつかの条件」さえ未然に抑えてしまえば危害発生のリスクは一気に減らすことができます。

2.主な危険源の種類とその概要

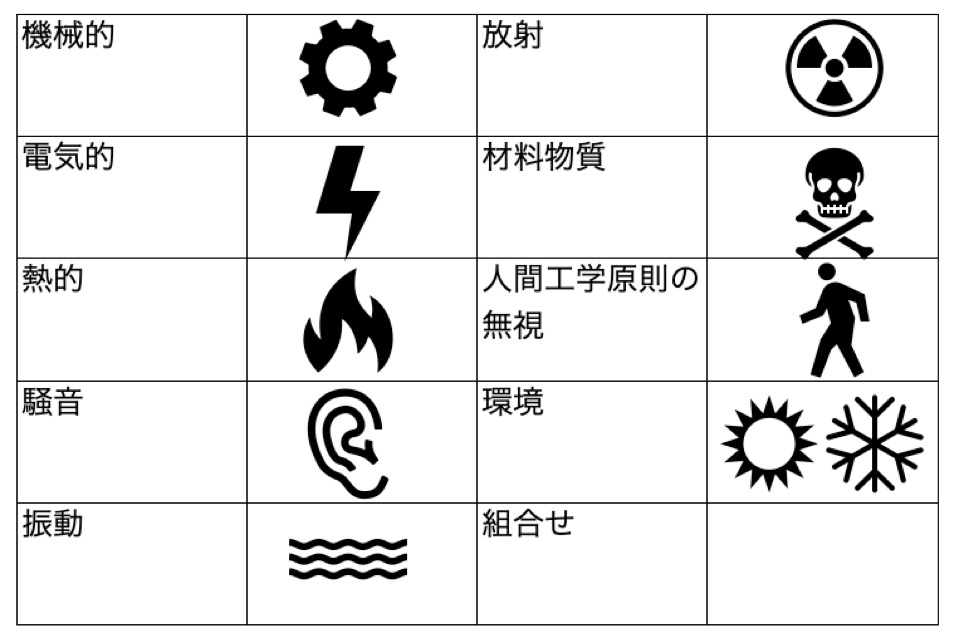

次に危険源の主な種類について挙げていきます。

危険源は9種類+1種類の計10種類あることを覚えておいてください。

具体的には下図になります。

代表的な例で機械的危険源が回転する刃物、電気的危険源が電線からの感電などです。

基本的には発生する危険源は上図のいずれかになります。

この10個の危険源についてはケーススタディ試験における「危険源の同定」で扱うことになりますので具体例とあわせて覚えておいてください。

3.リスクアセスメント及びリスク低減のための方法論

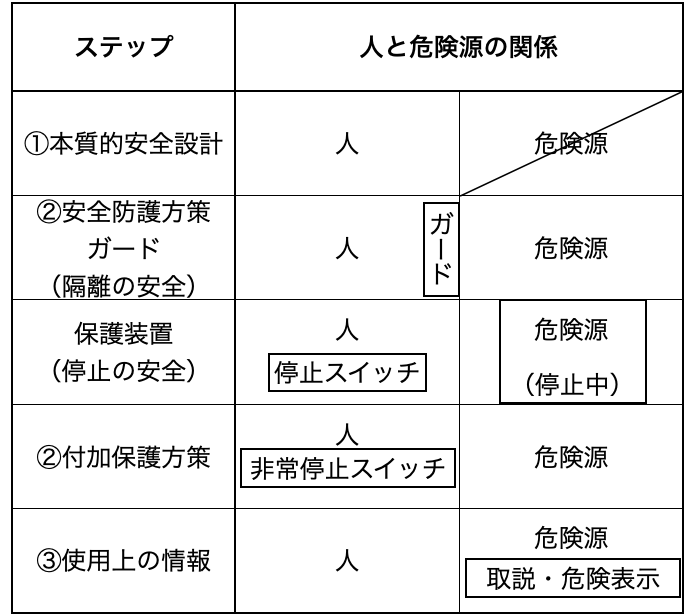

リスクを低減するための手法として「3ステップメソッド」と呼ばれる方法にて、リスク低減をおこないます。以下がそのステップとイメージになります。

ステップ①本質的安全設計

リスクを低減するための始めのステップであり、一番効果が大きいステップでもあります。

そもそも「危険源をなくしてしまえばリスクを考える必要がない」との発想です。

たとえば回転する攪拌羽根と言う危険源がある場合、回転中に触れても危なくない材質に変えたり、攪拌羽根以外の攪拌手法に変えるなどのやり方です。

しかしながら、そもそもの危険源をなくすことが難しい場合がほとんどですので、その場合はステップ2以降でリスク低減します。

ステップ②安全防護方策・付加保護方策

安全防護方策というのは人と危険源を物理的に遠ざけるやり方です。

具体的には安全カバーを設置して作業者が触れなくするなどです。

こちらは「隔離の安全」と呼ばれます。

もう一方で作業者が触るときには危険源が停止した状況を作る手もあります。

こちらは「停止の安全」と呼ばれます。

付加保護方策では危害が発生しそうになった場合に非常停止を押して危険源を停止または遠ざける方法が挙げられます。

ステップ2では危険源の程度を下げることはできませんが、危険源に「到達してしまう発生確立」を下げることはできます。

ステップ③使用上の情報

ステップ1、2を実施してもなおリスクが残っている場合、設計者は「使用上の情報」を作成することによって作業者にリスクを理解してもらうことになります。

具体的には取扱説明書を作る、注意マークを貼るなどです。

これらを行うことでさらに危険源に「到達してしまう発生確立」を下げることができます。

まとめ

この記事では

- 主な危険源とその概要

- リスクアセスメント及びリスク低減のための方法論

を解説しました。

特に図にしてイメージを掴むように勉強すると覚えやすいと思いますので、ぜひともノートやエクセルなどで一度書いてみることをおすすめします。

また別の記事でもセーフティサブアセッサの解説をしていきますので、試験合格を目指して頑張りましょう!